Unsere Expertise

Nur die menschliche Hand kann durch die Kontrolle des Drucks, der auf den zu formenden Teig ausgeübt wird, das ideale Gleichgewicht zwischen Widerstand und Porosität garantieren."

Laurent James

1. Zubereitung des Jamet Pottery Formteigs

Jede der Roherden hat spezifische Eigenschaften in Bezug auf Porosität, mechanische und thermische Beständigkeit, leichte Formbarkeit und Formbeständigkeit, die für große Teile unerlässlich sind.

Sie werden zunächst in Steinbrüchen abgebaut und dann lange der Witterung überlassen. Dies ermöglicht die Fermentation von organischem Material, was auf natürliche Weise die Elastizität und die homogene Mischung der verschiedenen Tone verbessert.

Sie werden dann immer trocken in genauen Proportionen für jede Kollektion gemischt. Abhängig von den Kollektionen und Größen der herzustellenden Stücke passt Poterie JAMET die Körnung der "feinen Erden" und die Proportionen der Mischung von jedem von ihnen sorgfältig an.

Dieser wesentliche Vorgang ermöglicht es, Keramiken nur mit der natürlichen und homogenen Körnung der "feinen Erden" ohne weiteres Hartgestein oder Schamotte zu erhalten.

Die verschiedenen „hausgemachten“ Tone von JAMET Pottery haben mit dieser Körnung eine viel festere und homogenere innere Struktur als „klassische“ Tone mit oder ohne Zugabe einer „Schamotte“.

Dieses einzigartige Verfahren verleiht der JAMET-Keramik eine außergewöhnliche Widerstandsfähigkeit und Langlebigkeit, macht sie frostunempfindlich und ermöglicht es, je nach Kollektion unterschiedliche Porositätsgrade zu wählen. Selbst in dickem Zustand bietet Ollas-Jamet® eine hervorragende Porosität für eine perfekte Bewässerung, gerade genug, dank der von Poterie JAMET entwickelten präzisen "Körnung".

Aus diesem Grund stimmen wir jede Zubereitung mit einer oder mehreren unserer zerkleinerten und gesiebten Erden ab, um die perfekte Mischung zu erhalten, die die technischen Eigenschaften Porosität und Widerstandsfähigkeit garantiert. Für Ollas JAMET® werden 3 verschiedene Tone verwendet. Anschließend werden Wasseraufnahmetests der Trockenmischung durchgeführt, um den Porositätsgrad und die Elastizität des später zu formenden Teigs vor dem Befeuchten und Mischen zu überprüfen. Falls erforderlich, wird die Trockenmischung erneut mit einer oder mehreren zu Feinstaub zerkleinerten Erden angepasst, bis die richtige Mischung erhalten wird.

Wir kneten den nassen und ruhenden Teig ein letztes Mal und geben ihn dann in einen Extruder, der die im Teig enthaltene Luft extrahiert, um kompakte Tonblöcke herzustellen, die auf die Größe der zu bearbeitenden Stücke abgestimmt sind.

Die Formpaste ist nun gebrauchsfertig für die Verseilung von Großgebinden oder das Wenden von Ollas-JAMET®.

2. Herstellung

Drehmaschinenbau

Die Drehmaschinenfertigung betrifft alle Ollas in Standardgröße (<50/75L).

Der Töpfer nimmt seine auf einer Drehbank kalibrierten Laibe mit den Markierungen, die den herzustellenden Stücken entsprechen.

Die Herstellung dieser Kollektionen auf dem Rad kann nur manuell erfolgen, „weil nur die menschliche Hand durch die Kontrolle des Drucks, der auf den zu formenden Teig ausgeübt wird, das ideale Gleichgewicht zwischen Festigkeit und Porosität garantieren kann“, so Laurent Jamet.

Die Erfahrung und Beherrschung des Filmens der Familie Jamet ermöglicht:

- Eine schnelle Produktionsrate für kleine oder mittelgroße Teile.

- Regelmäßige Produktion von Großserienteilen.

- Drehteile > 15 kg.

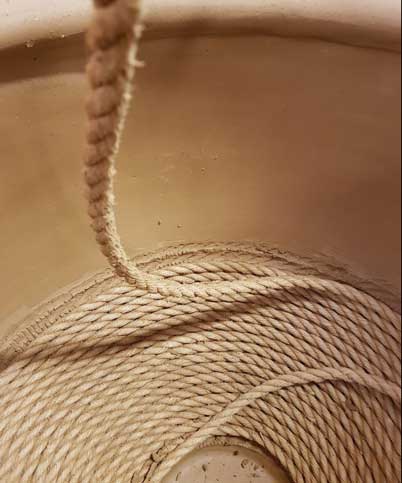

Seilproduktion

Die Seilherstellung betrifft nur maßgefertigte Ol-BEE Jamet® > 100 L und 200 L, die für professionelle Imker für große Wanderkolonien bestimmt sind oder nicht.

Dieses überlieferte Wissen wird seit 2005 von Poterie Jamet aufgegriffen und perfektioniert.

- Der Töpfer stellt zuerst eine Holzschablone her, die die innere Form des herzustellenden Stücks wiedergibt.

- Ein Hanfseil wird dann ganz nach oben um die Spannvorrichtung gewickelt.

- Sobald das Modell fertig ist, wird seine Oberfläche geglättet oder dekoriert, oder in einigen Fällen sogar mit dem Namen der Imkereidomäne graviert.

- Nachdem der Ton ausgehärtet ist, wird die Holzschablone vom Teil demontiert und entfernt.

- Die ersten Seilwindungen werden entfernt, um das Halsband fertigzustellen. Das Seil kann dann auch nach und nach entfernt werden, je nach Wetterlage mit einer Höhe von 5 cm bis 20 cm pro Tag. Sie wird ihre Spuren im Raum hinterlassen.

- Das Innere der Keramik wird je nach Kundenwunsch mit Seilspuren geglättet oder roh belassen.

3. Trocknen

Alle Kollektionen werden in unseren 3 Lüftungsräumen schonend getrocknet, meist bei Raumtemperatur.

Belüftung, Temperatur und Luftfeuchtigkeit werden ständig überwacht und bei Bedarf den Wetterbedingungen angepasst.

Dadurch kann die Keramik sanft trocknen, ohne sie zu überstürzen, wobei die Homogenität ihrer inneren Struktur erhalten bleibt.

Dieser einfache, aber wesentliche Vorgang erfordert die notwendige Zeit, da er zur mechanischen Widerstandsfähigkeit der Keramik beiträgt und Mikrorisse verhindert, die dann ihren Aktionsradius und ihre Bewässerungsautonomie widerspiegeln.

Die 45-jährige Erfahrung von Pottery JAMET hat uns gelehrt, diesen entscheidenden Schritt in der Qualität von Ollas-JAMET ® niemals zu forcieren und entscheidend zur Vermeidung von rissigen oder nicht rissigen Keramiken, aber mit Mikrolecks, nach dem Brennen.

Trockenzeit

Die natürliche Trocknung von Ollas auf dem Laufrad variiert je nach Größe und Gewicht zwischen 2 Tagen und einer Woche.

Die Trocknung von seilgebundener JAMET®-Keramik, einschließlich der Entfernung des Seils, dauert je nach Witterung, Größe und Komplexität der Stücke zwischen 3 und 5 Wochen.

- Ollas-JAMET® Lathe Keramiktrocknung von 2 bis 7 Tagen.

- Ollas-JAMET® Seilkeramik trocknet 2 bis 7 Tage.

- JAMET® Ornamental Ceramics Trockenzeit von 3 bis 5 Wochen.

- Trocknung von JAMET Vinification Ceramics für 1 bis 2 Monate.

4. Kochen

Sobald die Ollas getrocknet sind, werden sie systematisch in den Ofen gestellt, um eine gleichmäßige Wärmezirkulation um jedes Stück herum zu haben. Wir führen ein langes Garen mit unterschiedlichen Stufen und Garzeiten sowie eine Überkochphase durch.

Die Brände werden in 2 Öfen durchgeführt, einer mit kleinem bis mittlerem Fassungsvermögen und der andere mit sehr großem Volumen (ein voller Sattelauflieger).

Unsere Kochtechniken und -programme wurden ausschließlich mit dem Ziel entwickelt, unseren gesamten Herstellungsprozess zu optimieren und zu vervollständigen, um eine hervorragende Qualität zu gewährleisten , die den Erwartungen informierter Benutzer entspricht.

Ollas-JAMET® Keramik:

- Auf Tour montiert, 10/12 Stunden gegart mit Überkochen bei 1.100 °C.

- Mit Ollas-JAMET® Rope geklettert, 14 Stunden Garen mit Überkochen bei 1.100°C.

Zierkeramik:

Brenndauer 14/16 Stunden mit Überbrand > 1.200°C.

Weinbereitungskeramik:

Brennen für 16/18 Stunden mit Überbrand bei 1.200°C.

5. Qualitätskontrolle

An wenigen Mustern wird eine kollektionsspezifische Qualitätskontrolle durchgeführt. Dieses Protokoll, das aus mehr als 45 Jahren Erfahrung resultiert, validiert die Qualität der gesamten Charge.

Die Verlustrate von Keramik, die nicht der Charta „JAMET-Profiqualität“ entspricht, beträgt vom Beginn der Formgebung bis zum Ende des Brennens weniger als 1 % einschließlich der Prototypen , was im Töpferhandwerk außergewöhnlich ist.

6. Versand

Pottery JAMET versendet seine Produktion in ganz Frankreich und für den Export per Land-, See- und Luftfracht gemäß den gewünschten Mengen und Fristen.

Alle Bestellungen, auch für ein einzelnes Stück, werden verpackt, palettiert und in eine streckgeblasene, undurchsichtige Folie eingewickelt, die sehr widerstandsfähig und schützend ist.